|

|

|

|

|

适用于钢铁、冶炼、工程机械、纺织皮革、电子电气、仪器仪表、家居建材等大中型工业制造企业。

|

|

|

|

|

| 我国制造业的六大困境 |

|

1、自主创新能力不强,技术有短板

工信部对全国30多家大型企业130多种关键基础材料调研结果显示,32%的关键材料在中国仍为空白,70%以上智能终端处理器以及绝大多数存储芯片依赖进口。在装备制造领域,高档数控机床、工业机器人、汽车等关键生产线上逾95%制造及检测设备依赖进口。

2、产品价值链低,效益差

为什么价格似乎成了国产企业最拿得出手的法宝?为什么我们的汽车囿于低价,机床也一直在中低端领域徘徊?为什么制造业一直提不了价?我们的很多企业不想创新、不敢创新,甚至觉得创新不如“抄新”,一味模仿、抄袭,重视市场而不重视技术。没有技术的依托,产品只能沦为“花架子”毫无含金量,何谈高价值?

3、生产效率低,成本高

在很多管理者看来,个体效率的高低决定着一个企业效率的高低。这个结论在企业发展初期,规模较小的前提上也许是成立的。但是当企业发展到一定阶段,就会发现个体效率高不一定等于组织效率高。员工都很忙,但紧急出货却做不出,不紧急出货,货在仓库堆积如山。数字化,系统化地来解决生产管理而不应该只是凭感觉下车间,只看个体效率。

4、产业结构不合理,生态圈不协调

造成目前中国制造业困境的原因比较复杂,既有产业结构不合理,产能无序扩张等产业发展必然经历问题,也受到国际金融危机冲击下的副作用,还有体制改革不到位引发的地方政府不正当干预等等。该进的进不去,该退的却退不出。究其原因,既有技术层面的因素,(如专利壁垒、不完全竞争等),也有制度性因素(如市场准入障碍、市场分割等)。

5、产品质量问题突出,服务体系不完善

这点国外的制造行业比我们优秀太多。比如国际机床制造企业,当客户担心一台机床是否能成功地应用于自己的生产线,国际企业会通过提供一个从设计到生产集成的途径,特别是模拟工具,来消除客户的顾虑;若客户因为金融约束而推迟投资,国际企业就会为客户提供富有吸引力的融资服务。中国制造企业在这些方面相对来说仍然陌生和薄弱。

6、团队综合能力低,人才梯队不健全

中国制造业的一个大问题是其劳动力队伍。尽管中国每年有大量工科毕业生加入劳动力队伍,但他们的教育质量不高。先进的制造业要求有管理和沟通技巧,以及经营复杂信息工厂的能力。专业技术人才匮乏,可能是中国推进先进制造业和服务业的软肋之一。

|

| 解决方案之:着眼于三个转型 |

|

1、完善价值流管理,构建完整的产业生态圈。

我国制造业经过改革开放30年的摸爬滚打,对世界制造业的产业流程、运作模式、市场环境等都已经非常熟悉。在产业链上,除了加工制造环节外,在产品设计,原料采购,物流运输,订单处理,批发经营,终端零售环节上并不缺乏相关企业,但是它们分属不同的企业,在不同的环节上各自为战,致使中国制造业产业链整合性差,市场应变能力弱,运营效率低,利润微薄。

解决上述问题,当务之急是整合产业生态圈,完善企业价值流管理,构建完整的产业价值链。企业根据自身情况,可独自构建完整的产生态圈,也可相互并购、联合。总之,要达到节省成本、应变迅速、运转高效的目的。只要我们在国内、国际市场上不断奋力搏击,在历经磨练后,一个高效运转的中国制造产业链必将呈现在我们面前。

2、增强自主创新能力,提高企业的核心竞争力。

自主创新的不足,使中国企业在国际市场上缺乏核心竞争力,只能依靠成本优势在低端市场分得一杯残羹,一旦成本优势缺失,我们还如何在国际市场上立足?所以说,加强自主创新,是中国制造业的唯一出路。企业要建立研发中心,根据市场需求及科技发展趋势,加大技术创新力度,研究开发市场所需的高附加值产品,提高市场核心竞争力。

3、引入精益生产管理等先进生产管理技术,提高运营效率与利润。

大量人员的投入,无法最大化利用;材料,成品库存积压,资金滞后;设备故障率高,利用率不高等种种浪费的存在,导致企业的制造成本增加。因此减少浪费,降低成本来提高利润成为企业生产的主要目的。企业就像是一部机器,是由千千万万个零部件组合而成的,如何把这些零部件运作过程中的浪费降到最低呢?并且由谁来降呢?答案就是——精益生产。制造业引进实施精益生产已成为必然趋势,在艰难的市场生存环境之下,企业若想突破重围必须依赖生产上的变革和技术上的革新。

|

| 解决方案之:3+1管理模型(版权所有,禁止抄袭) |

|

| 解决方案之:3+1模型分解(版权所有,禁止抄袭) |

|

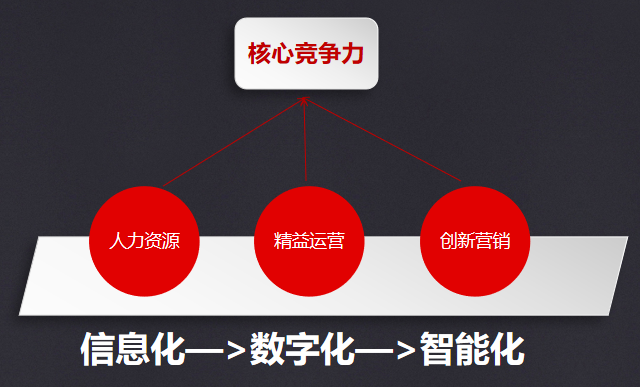

核

心

竞

争

力

|

3核心+1支撑 |

价值 |

方法(商书策提供) |

| 人力 |

能力+素质 |

人力资源咨询 |

| 产品 |

降本+增效 |

精益管理咨询 |

| 客户 |

业绩+品牌 |

创新营销咨询 |

| 工具 |

效率+协调 |

信息化咨询 |

|

| 解决方案之:实现路径(版权所有,禁止抄袭) |

| 价值流分析 |

| 战略规划 |

|

生态圈构建 |

| 流程型人力资源变革 |

|

精益运营推进“一二三四”工程 |

| 企业文化打造 |

|

信息化系统完善 |

| 数字化生产 |

| 智能制造 |

|